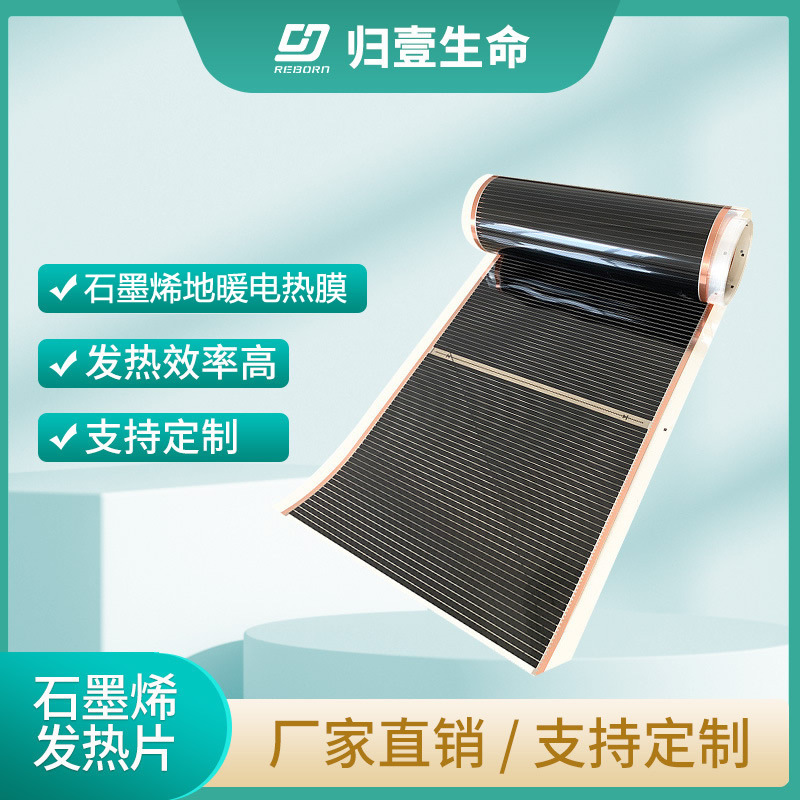

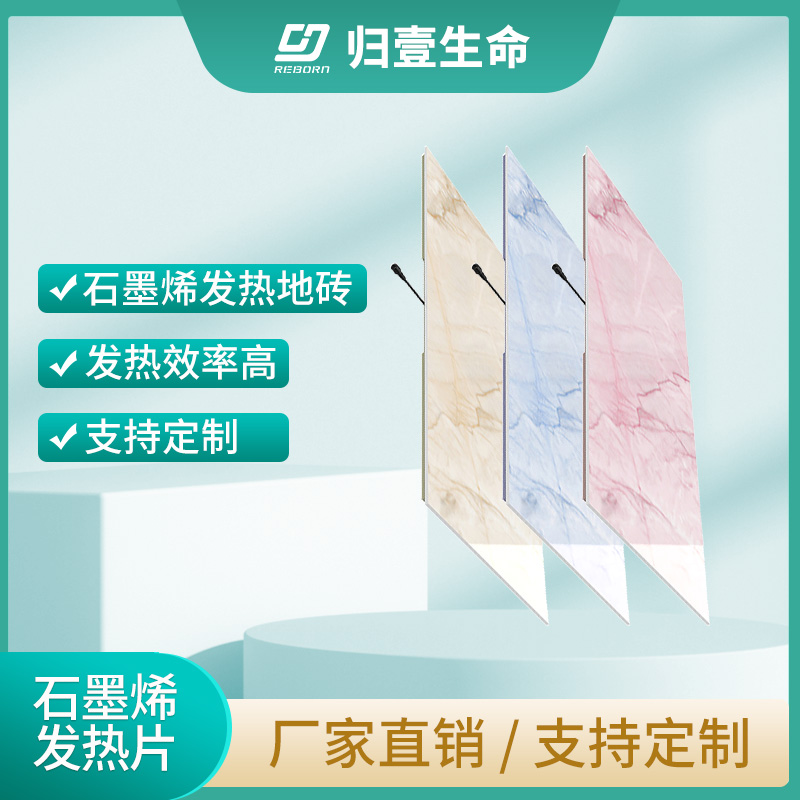

在现代工业与科技领域,高效、精准的发热技术是许多高端设备的核心需求之一。PI石墨烯发热模组,石墨烯发热片以其独特的材料特性和卓越的性能表现,逐渐成为医疗、军工、家电等行业的理想选择。这种模组以聚酰亚胺(PI)薄膜为外绝缘层,内部采用镍铬合金蚀刻发热片作为导电发热体,通过高温高压工艺复合而成,不仅具备快速发热、温度均匀的特点,还兼具超薄、柔软、耐腐蚀等优势,能够满足精密设备的严苛要求。

材料与结构设计

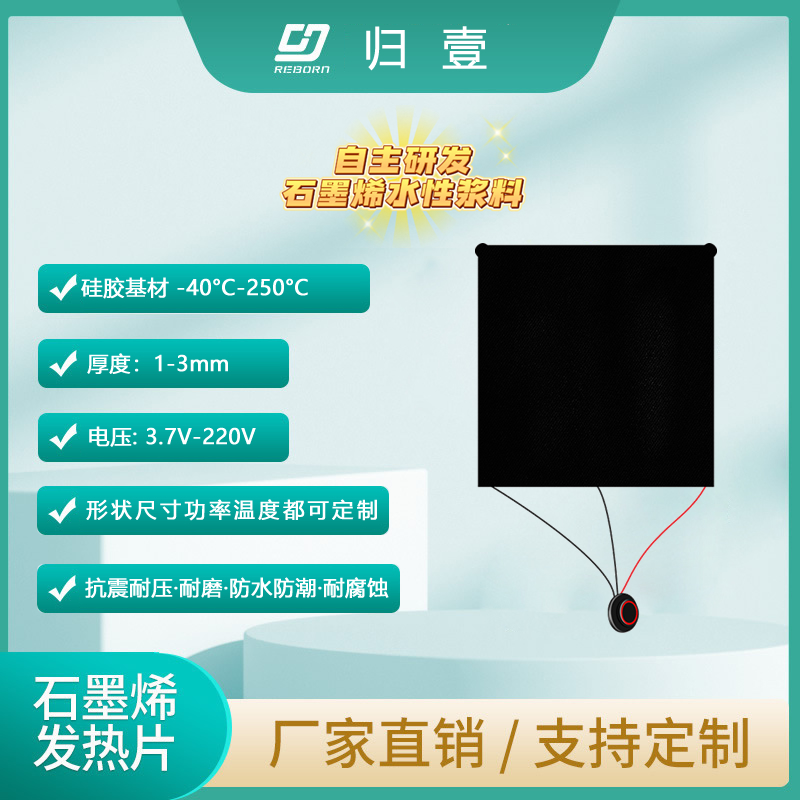

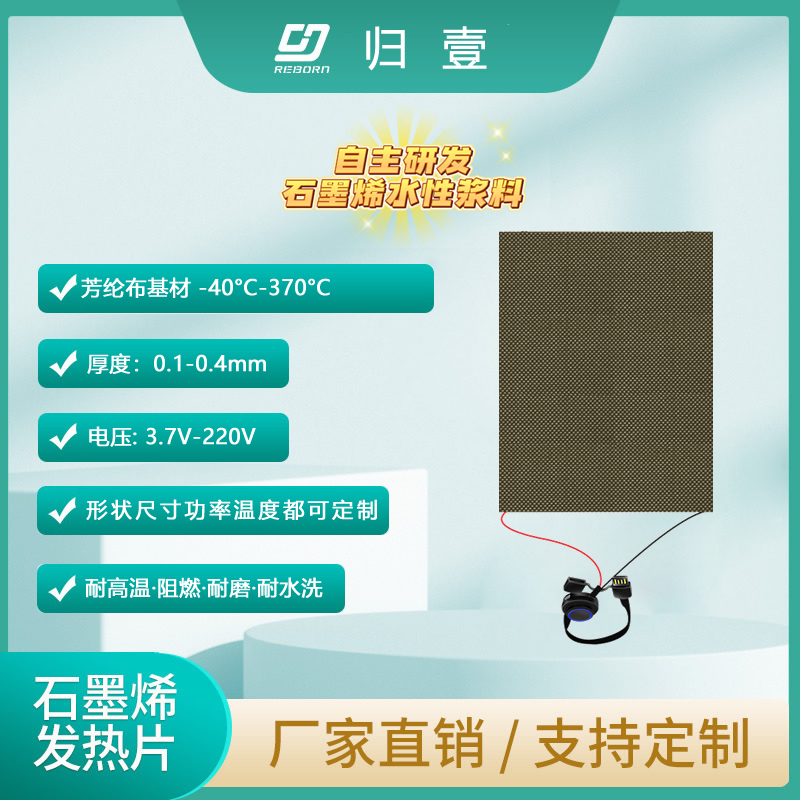

PI石墨烯发热模组,石墨烯发热片的核心材料是聚酰亚胺薄膜,这是一种高性能聚合物,具有出色的耐高温性、绝缘性和化学稳定性。长期工作温度可达160℃,短期甚至能承受250℃的高温,而厚度仅为0.1-0.4mm,几乎不会增加设备的体积负担。内部的镍铬合金蚀刻发热片通过精密加工形成均匀的电路分布,确保热量快速传导且无局部过热现象。这种结构设计不仅提升了热效率,还显著延长了使用寿命,适合长期稳定运行的场景。

性能优势

1. 高效发热与温度均匀性**:传统电阻丝发热体往往存在升温慢、热分布不均的问题,而PI模组通过蚀刻技术实现了发热体的均匀排布,能够在几秒内达到目标温度,且温差控制在±2℃以内,特别适合对温度精度要求严格的医疗设备,如体外诊断仪器、恒温培养箱等。

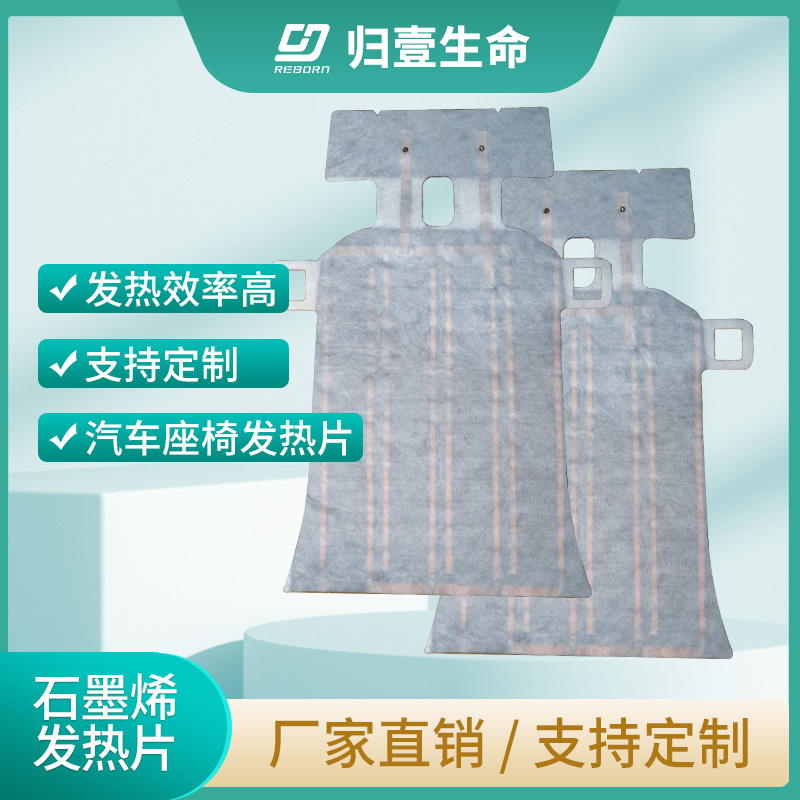

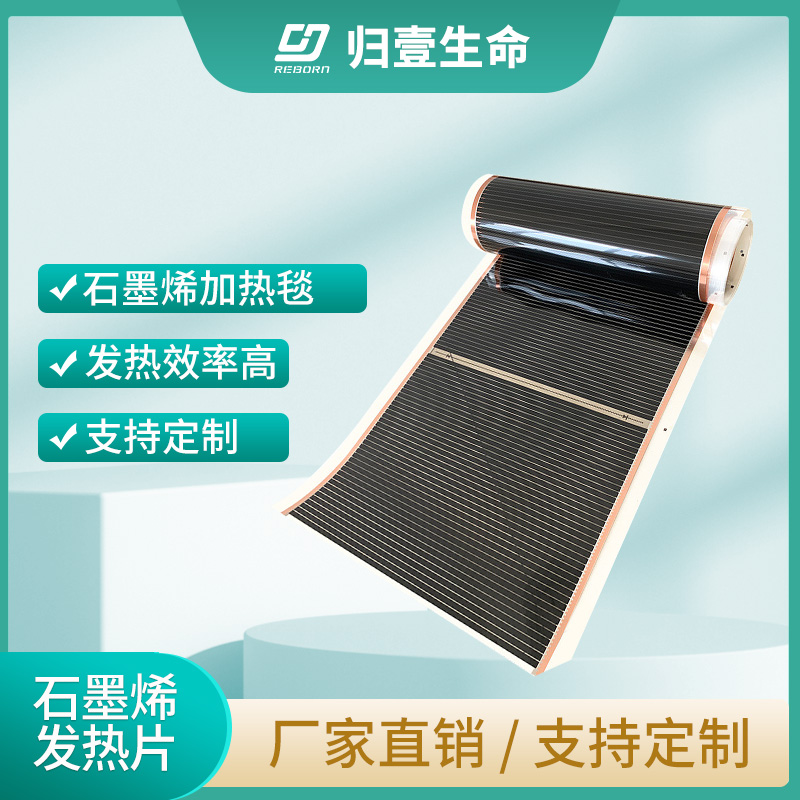

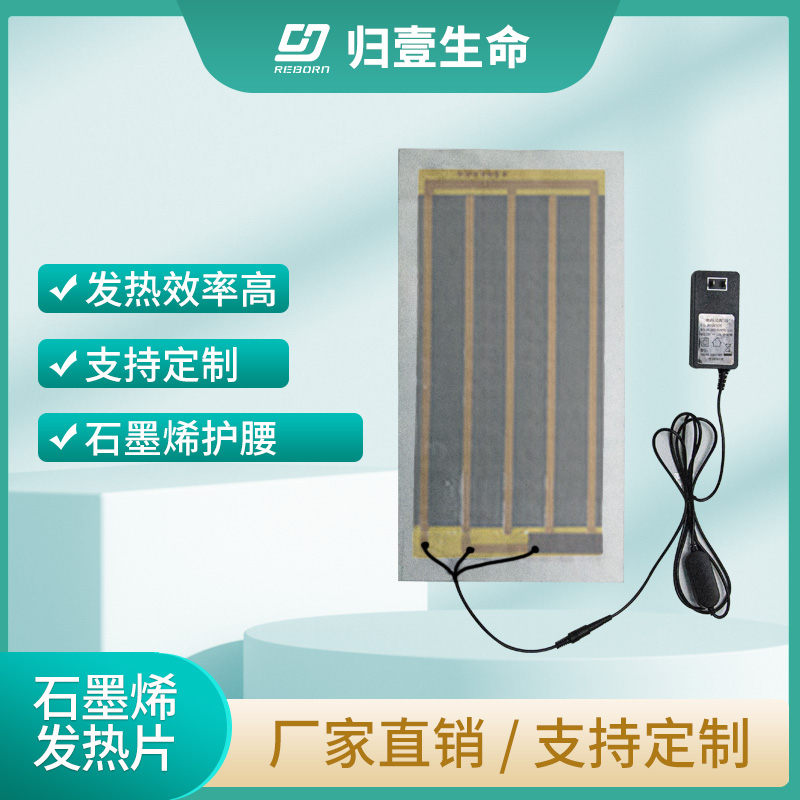

2. 超薄柔性设计**:0.4mm以下的厚度使其能够贴合复杂曲面,例如嵌入医疗护具或穿戴设备中,为热疗提供均匀舒适的热源。同时,材料的柔韧性避免了因弯折导致的性能衰减。

3. 耐腐蚀与化学稳定性**:聚酰亚胺对大多数有机溶剂、酸碱溶液具有极强的抵抗能力,即使在潮湿或腐蚀性环境中也能保持性能稳定。这一特性使其在化工设备或海洋军工领域具有广泛应用潜力。

4. 轻量化与节能**:相比传统发热元件,PI模组的重量减轻了60%以上,功耗降低约30%,符合现代设备小型化、节能化的趋势。

石墨烯发热片应用场景解析

医疗领域

在医疗行业中,温度控制的精确性直接关系到治疗效果和安全性。PI发热模组被广泛应用于:

体外诊断设备**:如PCR仪、血液分析仪等,需要快速升温和精准恒温,模组的高响应速度确保了检测效率。

康复器械**:热敷带、理疗仪通过低电压驱动模组发热,避免电磁干扰,同时柔性设计贴合人体曲线,提升患者舒适度。

手术器械保温**:维持手术刀、内窥镜等工具的无菌恒温状态,减少术中感染风险。

军工与航空航天

军工设备常面临极端环境考验,PI模组的耐高温和抗振动特性使其成为:

卫星组件保温层**:在太空温差剧烈变化中保护精密电子元件。

野战医疗设备**:轻量化设计便于携带,快速发热功能满足紧急救治需求。

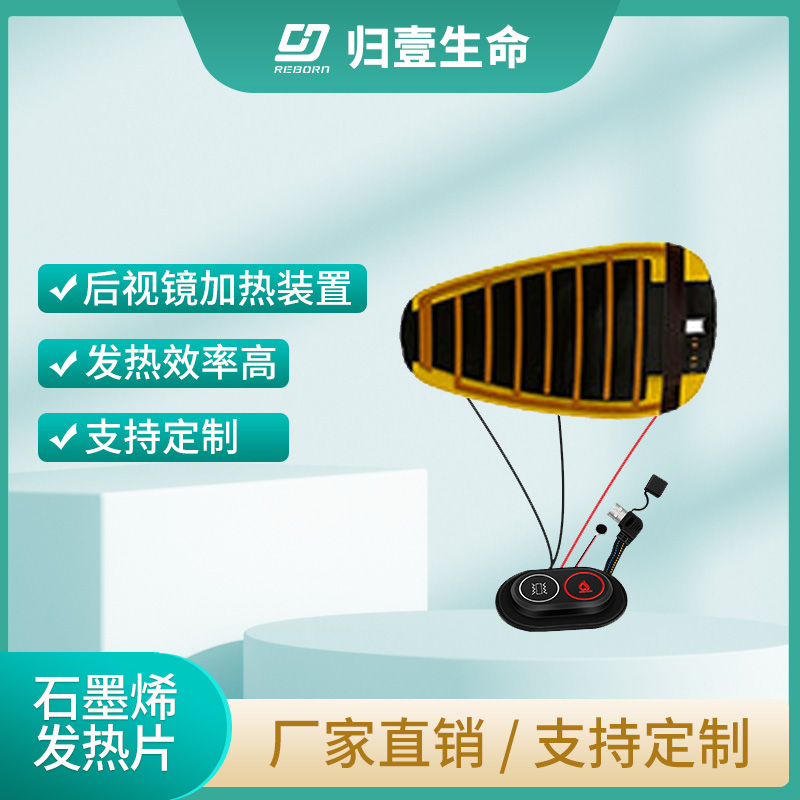

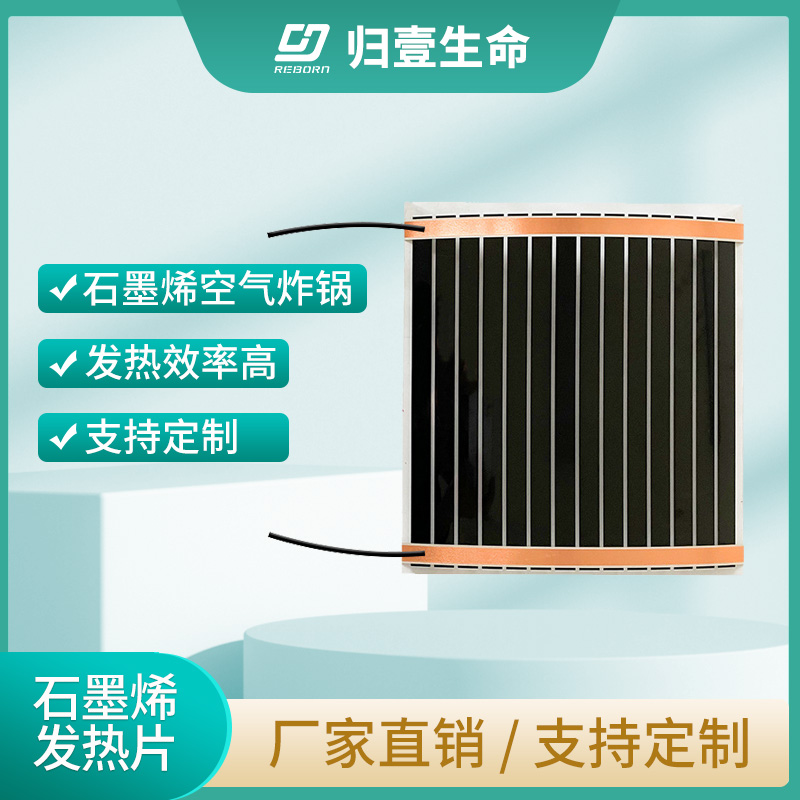

家电与消费电子

家电行业对发热元件的安全性和耐用性要求极高,PI模组的优势体现在:

即热式饮水机**:3秒内出水温度可达90℃以上,且无重金属析出风险。

智能马桶座圈**:均匀发热避免局部灼伤,超薄设计节省空间。

折叠烘干衣架**:柔性模组嵌入衣物支架,实现低温烘干不损伤面料。

技术前沿与未来展望

目前,部分厂商正尝试将石墨烯涂层与PI薄膜结合,进一步提升导热效率和机械强度。例如,Kingbali公司推出的复合型模组通过石墨烯的二维结构增强热扩散能力,使工作温度上限提升至300℃(短期),同时厚度控制在0.2mm以内。此外,智能化也是发展方向之一,通过集成温度传感器和AI算法,实现动态调温,适配更多复杂场景需求。