随着冬季气温的持续走低,汽车座椅的保暖性能成为消费者关注的焦点。近年来,一种新型的石墨烯发热汽车座椅悄然兴起,凭借其快速加热、均匀散热、节能环保等优势,正在改变传统汽车座椅的保暖方式。这种创新产品将石墨烯发热片石墨烯材料的优异性能与汽车座椅完美结合,为驾乘者带来前所未有的温暖体验。

石墨烯是由碳原子以sp²杂化轨道组成六角型呈蜂巢晶格的二维碳纳米材料,其厚度仅为0.335纳米,相当于人类头发丝的二十万分之一。这种"神奇材料"具有诸多卓越特性:导热系数高达5300W/m·K,是铜的10倍;电导率达到10^8S/m,是银的1.5倍;同时具备优异的柔韧性和机械强度。正是这些特性,使石墨烯成为汽车座椅发热材料的理想选择。

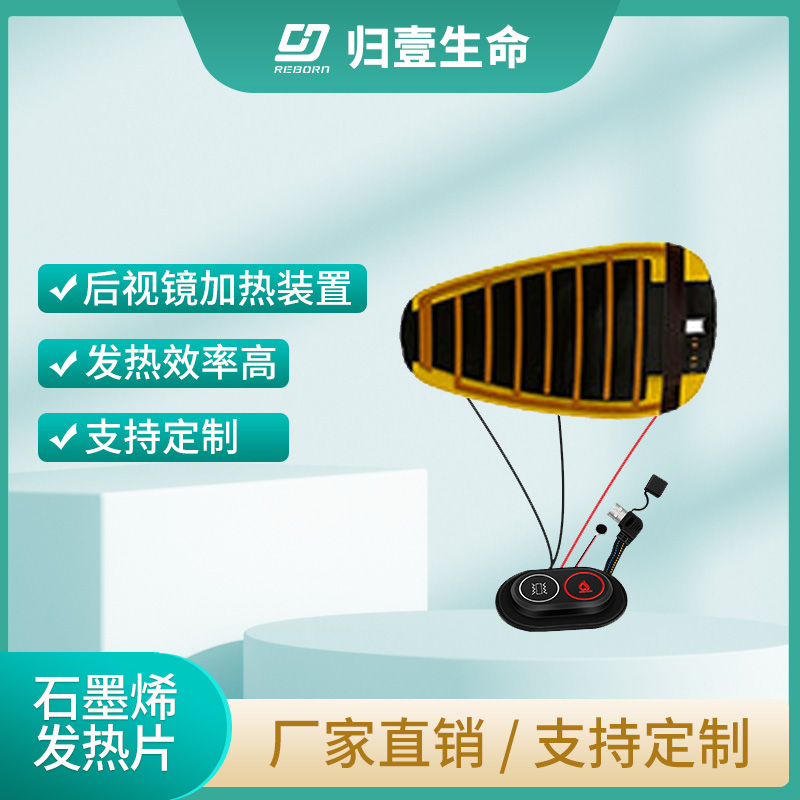

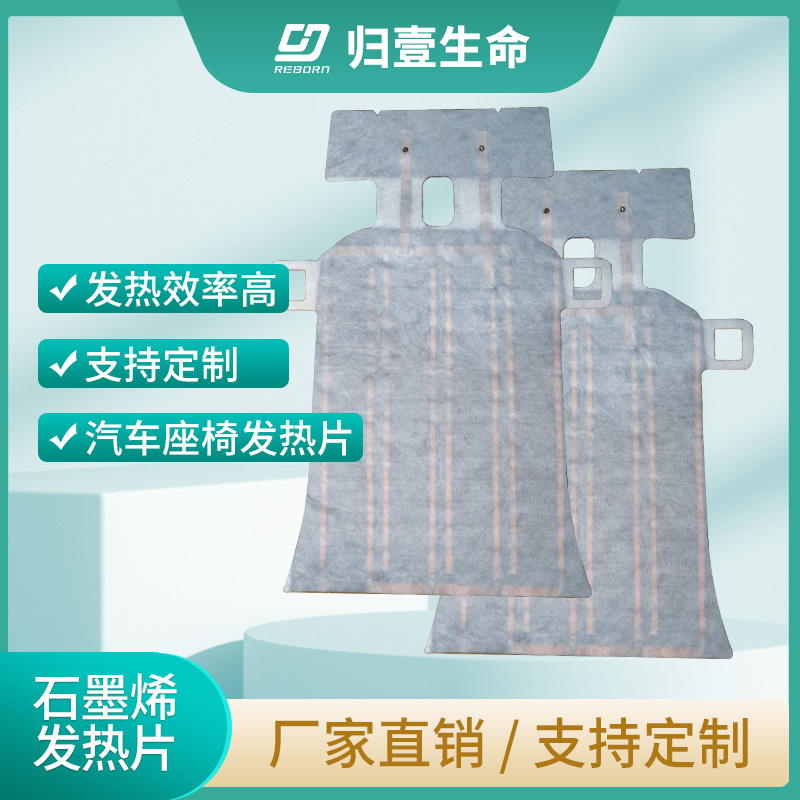

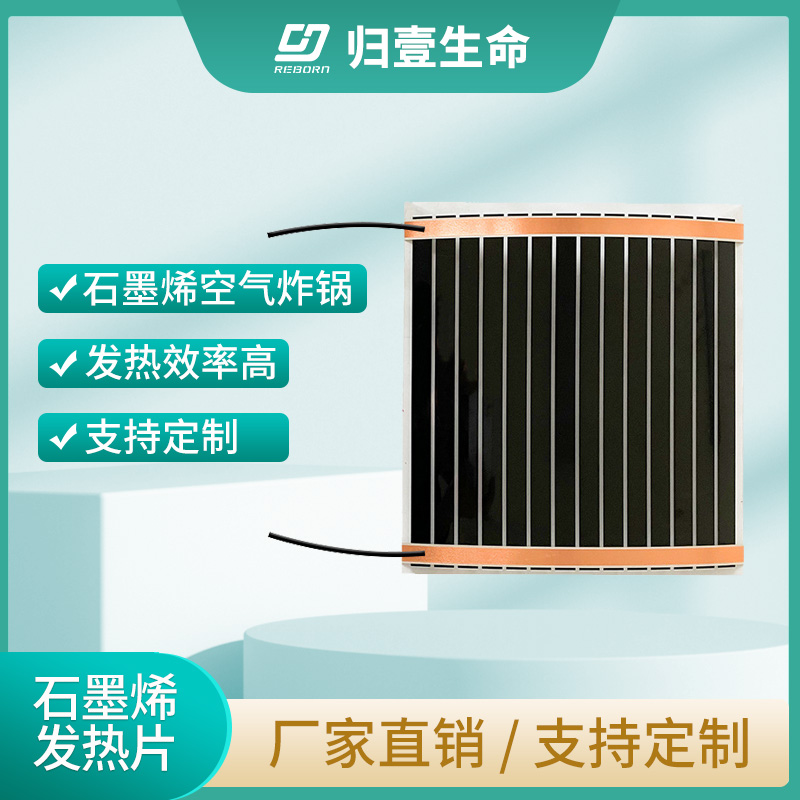

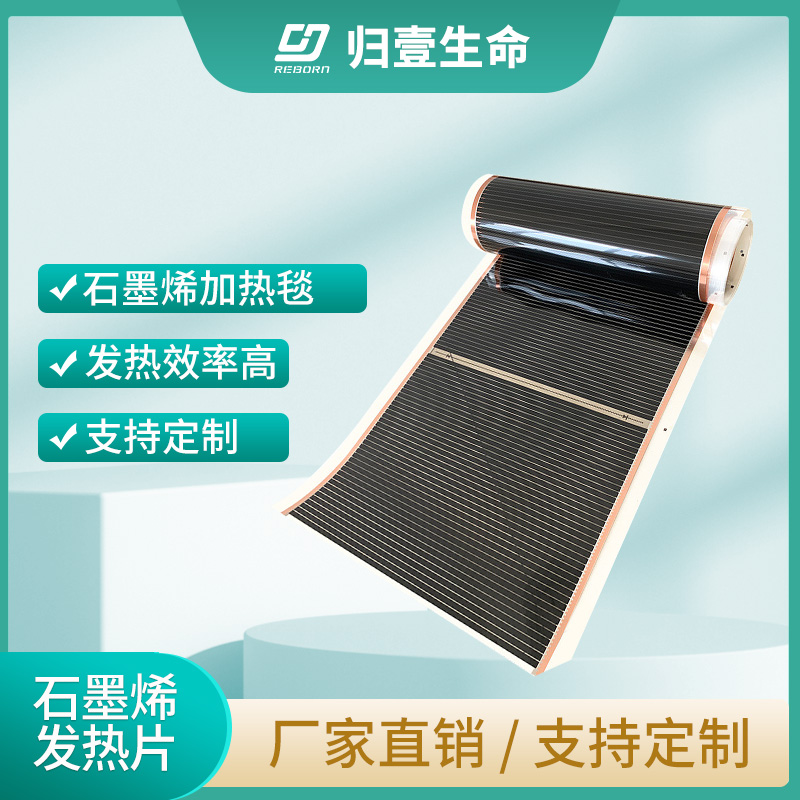

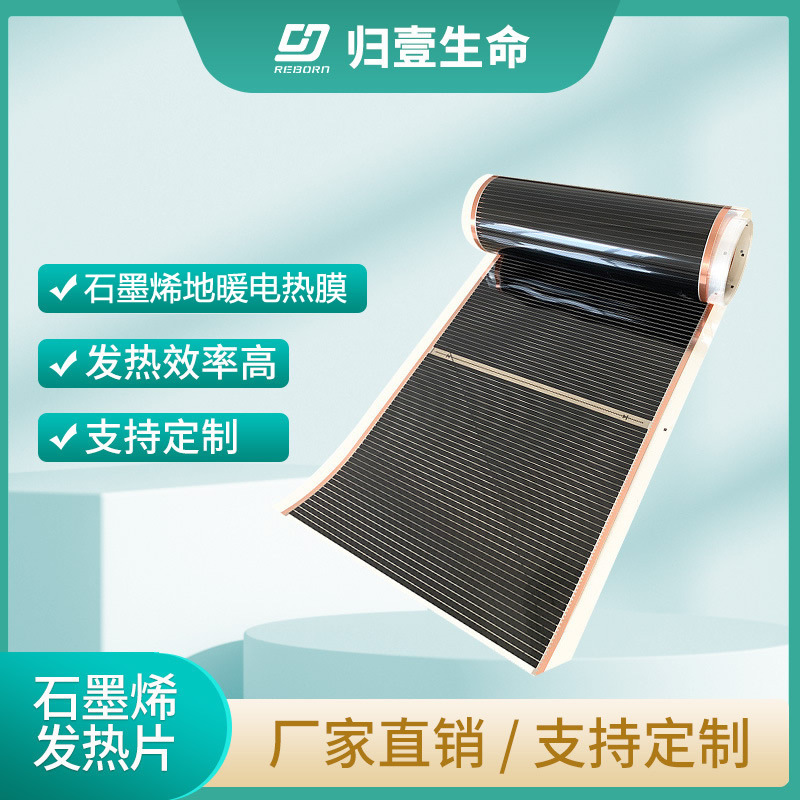

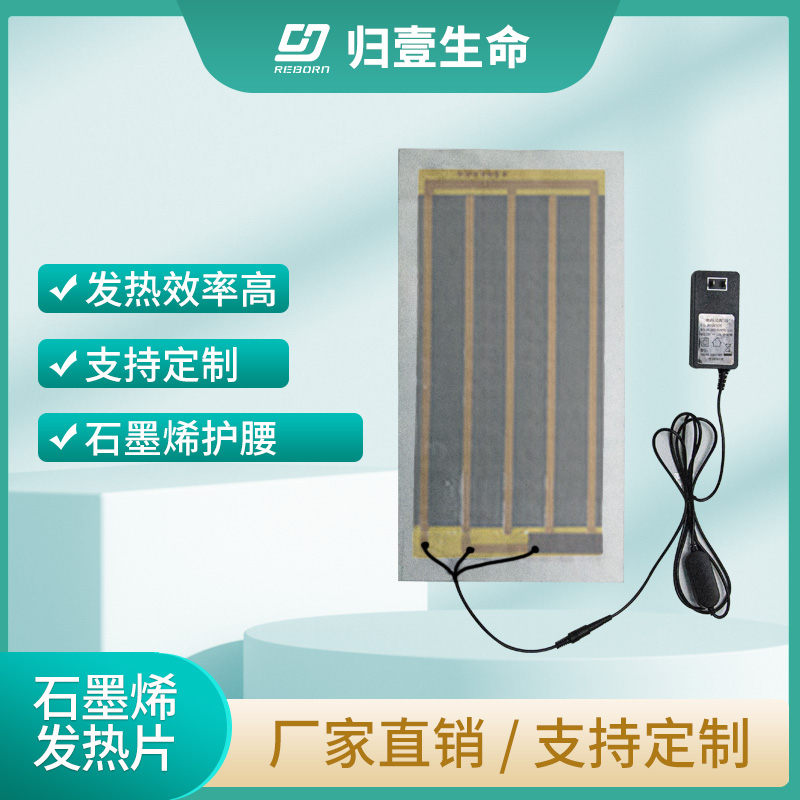

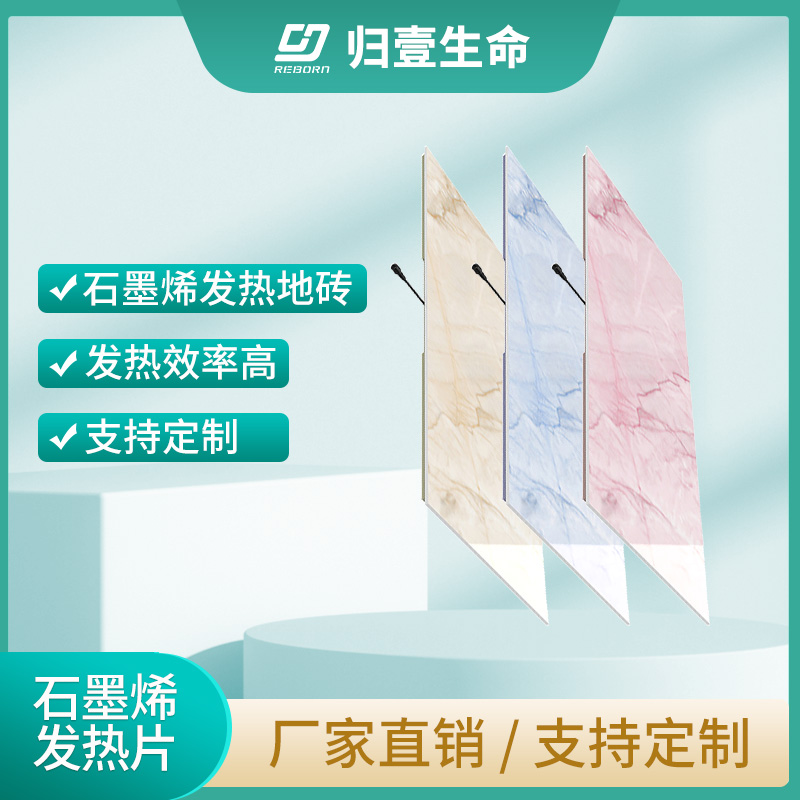

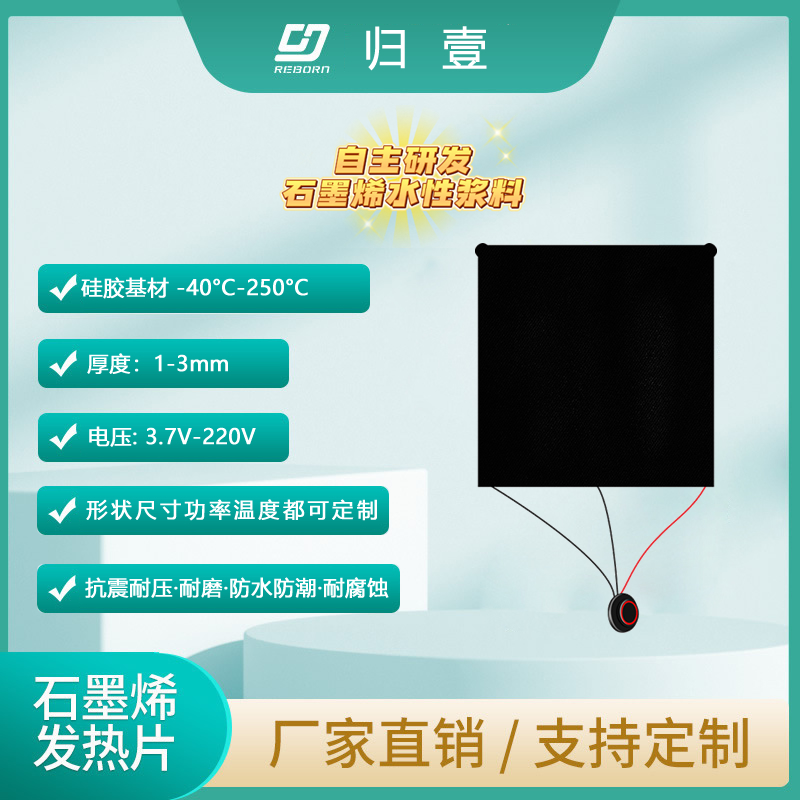

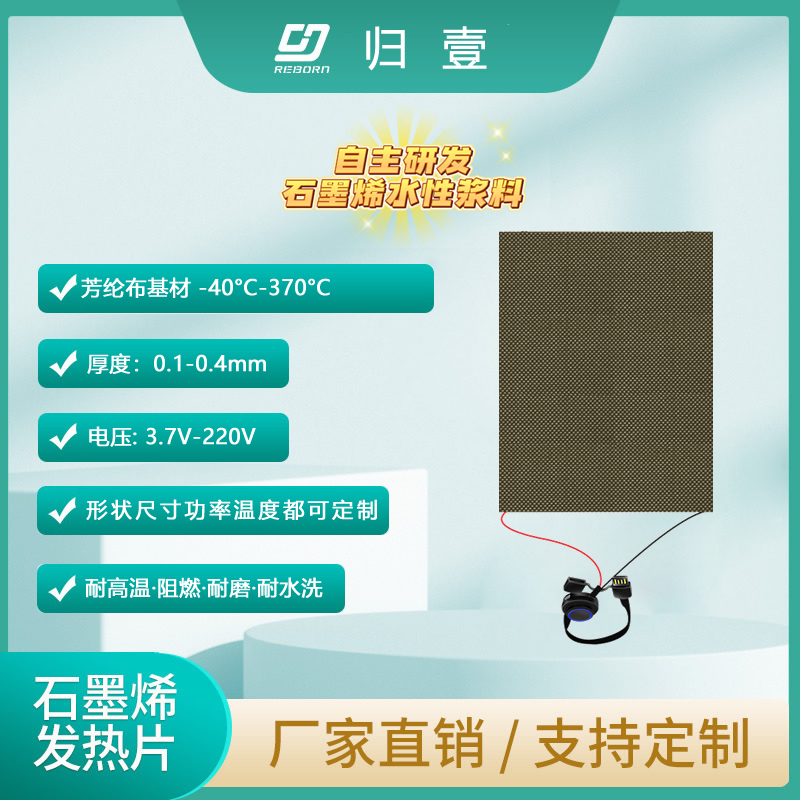

在技术实现方面,石墨烯发热汽车座椅主要采用以下三种技术路线:第一种是将石墨烯薄膜嵌入座椅面料与填充层之间,通过电极连接实现加热功能;第二种是将石墨烯浆料印刷在柔性基材上,形成可弯曲的发热膜;第三种是将石墨烯与其他导电材料复合,制成具有发热功能的复合材料。无论采用哪种方式,都能实现快速升温,通常在通电后10-15秒内即可感受到明显温度上升,远快于传统电阻丝加热需要3-5分钟的等待时间。

与传统电热丝加热座椅相比,石墨烯发热座椅展现出显著优势。首先是发热均匀性,石墨烯的二维结构使其能够实现面状发热,避免出现局部过热或冷热不均的现象。测试数据显示,石墨烯发热座椅表面温差可控制在±2℃以内,而传统电热丝座椅温差往往超过±5℃。其次是能耗表现,石墨烯的电热转换效率高达99%,比传统技术节能30%以上。以某品牌车型实测为例,石墨烯座椅在-20℃环境下运行30分钟仅耗电0.05度,而传统加热座椅耗电量达到0.08度。

在安全性方面,石墨烯发热座椅采用低压供电(通常为12V或24V),配合温度传感器和智能控制系统,可实现精准温控和过热保护。某实验室测试表明,即使在48小时连续工作状态下,石墨烯发热膜也不会出现局部过热或性能衰减。此外,石墨烯材料本身具有阻燃特性,在明火测试中表现出色,大大降低了车辆火灾风险。

市场调研显示,石墨烯发热汽车座椅正从高端车型向中端市场渗透。2024年国内新车配置率已达15%,预计到2026年将突破30%。目前宝马、奔驰、奥迪等豪华品牌已将其作为高端车型的标配,而吉利、长城等自主品牌也在中端车型上加速推广。后装市场同样呈现爆发式增长,某电商平台数据显示,2024年冬季石墨烯汽车座垫销量同比增长320%。

从用户体验角度看,石墨烯发热座椅不仅解决了冬季座椅冰冷的问题,还衍生出多项创新功能。部分高端车型已实现分区控温,驾驶员和乘客可独立调节各自区域的温度。更智能的系统还能与车载电脑联动,根据室外温度自动调节加热功率。医学研究表明,石墨烯释放的远红外线(波长4-16μm)与人体自身辐射波段相近,能够促进血液循环,缓解驾驶疲劳,这对长途驾驶者尤为有益。

在环保性能方面,石墨烯发热座椅同样表现突出。其工作过程不产生任何有害物质排放,材料本身可回收利用率超过95%。生命周期评估显示,一套石墨烯发热座椅的碳足迹仅为传统加热座椅的60%,全生命周期可减少约12kg的二氧化碳排放。随着"双碳"目标的推进,这一优势将更加凸显。

行业专家指出,石墨烯发热技术仍存在成本偏高、标准缺失等发展瓶颈。目前石墨烯发热座椅的制造成本比传统产品高出30-50%,主要受限于高质量石墨烯材料的制备难度。同时,行业尚未建立统一的技术标准和测试方法,产品质量参差不齐。不过,随着制备工艺的改进和规模化效应的显现,预计未来3年成本将下降40%以上。

从技术发展趋势看,下一代石墨烯发热座椅将向智能化、多功能化方向发展。研究人员正在开发具有压力感应功能的石墨烯发热系统,可实时监测乘员坐姿并自动调整加热区域。更有前瞻性的构想是将石墨烯发热与座椅通风、按摩功能整合,打造全季节舒适座舱。某车企透露,其正在测试的石墨烯智能座椅原型产品已实现根据乘客衣着厚度自动调节温度的功能。

产业链方面,中国已形成完整的石墨烯发热座椅产业生态。上游材料环节,常州、宁波等地建立了规模化石墨烯制备基地;中游制造环节,包括延锋、李尔在内的多家座椅供应商都推出了石墨烯发热解决方案;下游应用环节,整车厂和改装市场共同推动产品落地。据统计,2024年中国石墨烯发热汽车座椅市场规模已突破50亿元,带动相关就业超过2万人。

随着消费升级和技术进步,石墨烯发热汽车座椅正迎来黄金发展期。业内预测,到2028年全球市场规模将突破300亿元,中国有望占据50%以上的份额。这项创新技术不仅提升了驾乘舒适度,更代表着汽车内饰智能化的重要方向,其影响将远超单纯的保暖功能,为未来智慧出行体验开辟新的可能。